搜索

工作效率提升4倍!起重机大梁智能化焊接生产线来了!

发布时间:2020-07-22 17:18:32

短短1小时

即可制造出一根22.5米的标准轻型大梁

这个速度

比传统的人工生产

提升了至少4倍!

不仅速度快到惊人

工件焊接质量也“天衣无缝”

而创造这些“奇迹”的

就是我们今天的“主角”

由哈工大机器人合肥基地入驻企业

合肥哈工焊研威达自动化科技有限公司

自主研制的

起重机大梁智能化焊接生产线

目前,我国起重机大梁的焊接生产,大多以人工为主,或局部实现了自动化设备替换,但整线的自动化生产却鲜有样例。

起重机大梁智能化焊接生产线使用了由HRG哈工威达自主研发的信息管理系统,将起重机大梁焊接生产的各环节有机结合,利用焊接机器人、自动焊接专机完成焊接任务。

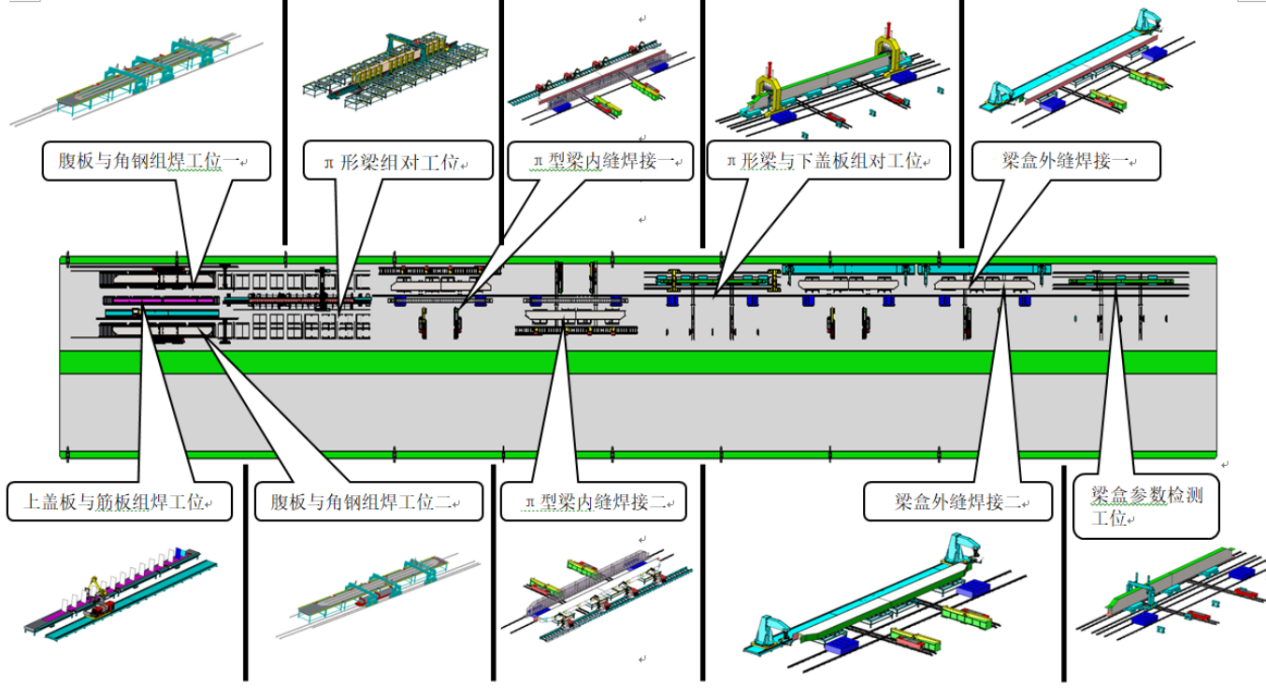

整条生产线由上盖板与筋板组焊工位、左右腹板与角钢组焊工位、π形梁组对工位、π形梁内缝焊接工位一、π形梁内缝焊接工位二、π形梁与下盖板组对工位、梁盒外缝焊接工位一、梁盒外缝焊接工位二、梁盒参数检测工位以及工位之间的物流系统和生产线信息管理系统组成。

产线工位示意图

如何做到“1+1>2”?起重机大梁智能化焊接生产线告诉你答案。各部分卓越的性能,加上自动化的有效衔接,让起重机大梁智能化焊接生产线,具备了高效、精准、智能等显著特点。

高效:4倍提速“轻松”完成整线作业

长达几十米的起重机大梁,要完成整体的焊接生产,不仅工序繁琐,而且工作量巨大。传统的人工作业,效率较低。

而起重机大梁智能化焊接生产线则实现了全过程的自动化,利用智能传送装置、焊接机器人、自动焊接专机、搬运机器人等设备的精密配合,快速完成整线作业。

以生产一根22.5米的标准轻型大梁为例,人工作业需要约4个小时,而使用起重机大梁智能化焊接生产线,则仅需1小时!短短“追”部剧的功夫,轻松完成大梁生产。

重机大梁智能化焊接生产线实景图

精准:独特“慧眼”让焊接“天衣无缝”

在起重机大梁制造过程中,焊接水平的高低直接影响着产品质量。传统的人工焊接,由于工人的个体差异,存在着焊接水平参差不齐的情况,即使是同一个人,也可能由于身体疲劳等状况导致焊接质量无法完全保障。

而通过起重机大梁智能化焊接生产线,则可以做到焊接的“天衣无缝”,其中的关键就在于使用了激光焊缝寻点跟踪技术。

激光焊缝寻点跟踪技术是利用光学传播与成像原理,得到激光扫描区域内各个点的位置信息,再通过复杂的程序算法完成对焊缝的在线实时检测,就好比是给焊接机器人安装了一双“慧眼”。设备通过计算检测到的焊缝与焊枪之间的偏差,输出偏差数据,由运动执行机构实时纠正偏差,精确引导焊枪自动焊接。

焊接机器人使用专用加长焊枪进行焊接作业

智能:信息“身份证”让数据可溯可查

质量是检验产线水平的“准绳”。起重机大梁智能化焊接生产线设有专门的质量检验工位,通过激光测距,对工件特定外形轮廓进行检测,并经过设备计算得出相应结果。

工件垂直度、旁弯、上拱是起重机大梁检测最重要的三项指标。专机上的激光测距仪器会逐一进行数据检测、对比,确定符合标准后方可通过。

每个工件检查信息都会被录入系统,并生成唯一编码,就如公民的“身份证”一般,焊接质量信息、外形尺寸信息等都会被存储在信息库内,上传至车间大数据中心,方便随时检查调阅、数据分析。

工件检测完成后,检测数据同步显示并存储

目前,起重机大梁智能化焊接生产线已在河南省长垣市等地投入使用。

随着“新基建”发展,“机器换人”进程必将进一步加速。起重机大梁智能化焊接生产线也将不断优化功能,提升效率,助力传统制造业“智变”升级。

公司简介

合肥哈工焊研威达自动化科技有限公司是集科研、生产、销售为一体的高科技企业。业务覆盖智慧工厂、智能车间、智能产线总承包建设,专用焊接中心、专用焊接设备研发制造,通用焊机及焊接数据采集系统研发生产,国家科研项目建设等。产品广泛应用于航空航天、国防军工、造船、火电、核电、风电、工程机械、石油管道、锅炉、压力容器、煤炭化工、LNG储存、环卫专用车、轨道交通、钢结构等众多领域。